Descubre la evolución tecnológica de nuestra máquina de corte Ply 1 Delta, totalmente renovada para ofrecer un rendimiento moderno sin precedentes. La herramienta que te hará ser más productivo gracias a su velocidad, reducción de residuos, precisión y versatilidad en el corte sostenible de cualquier tejido o material.corte.

- Nuevo diseño

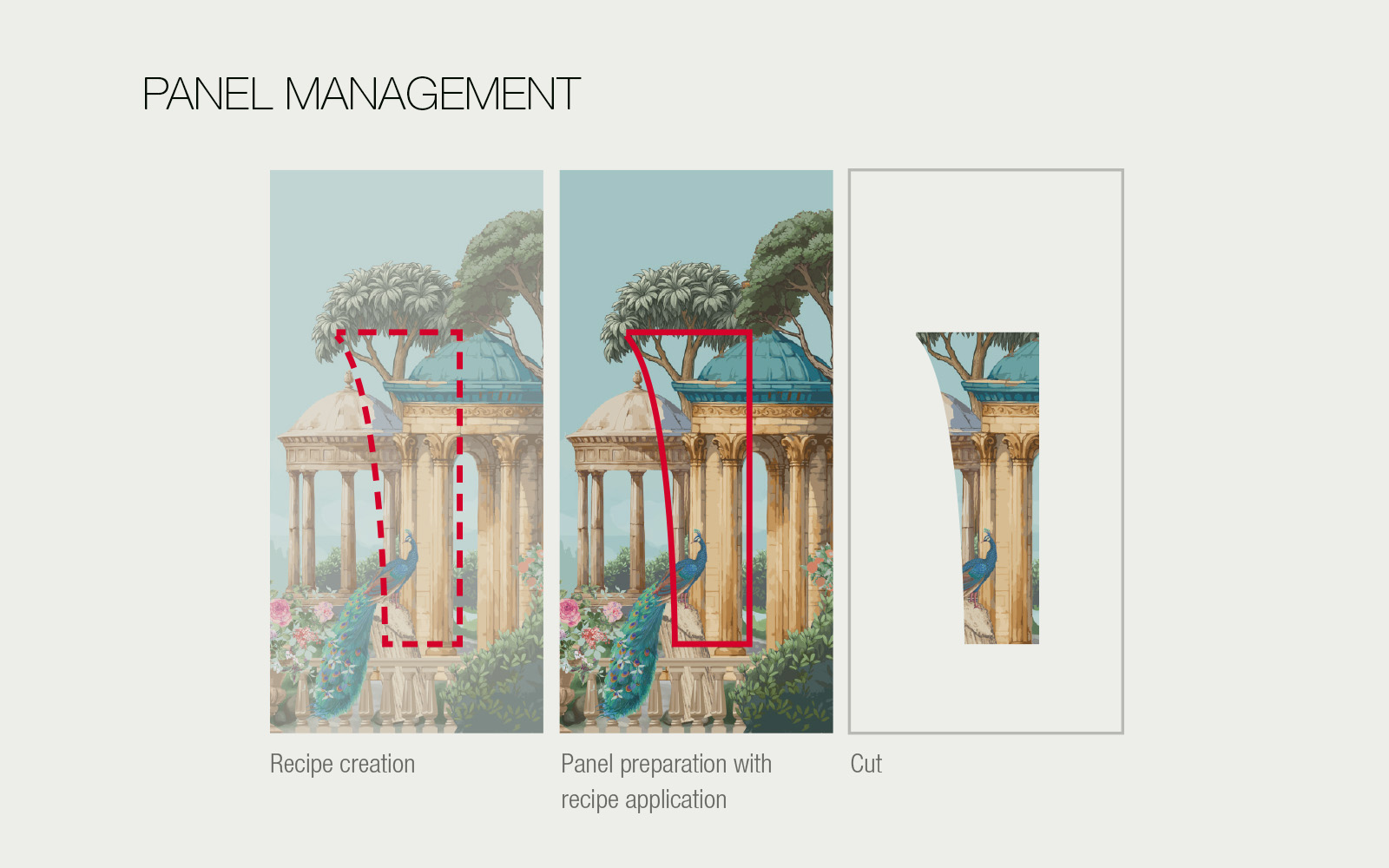

- Nueva interfaz fácil de usar

- Motores lineales más potentes y eficientes

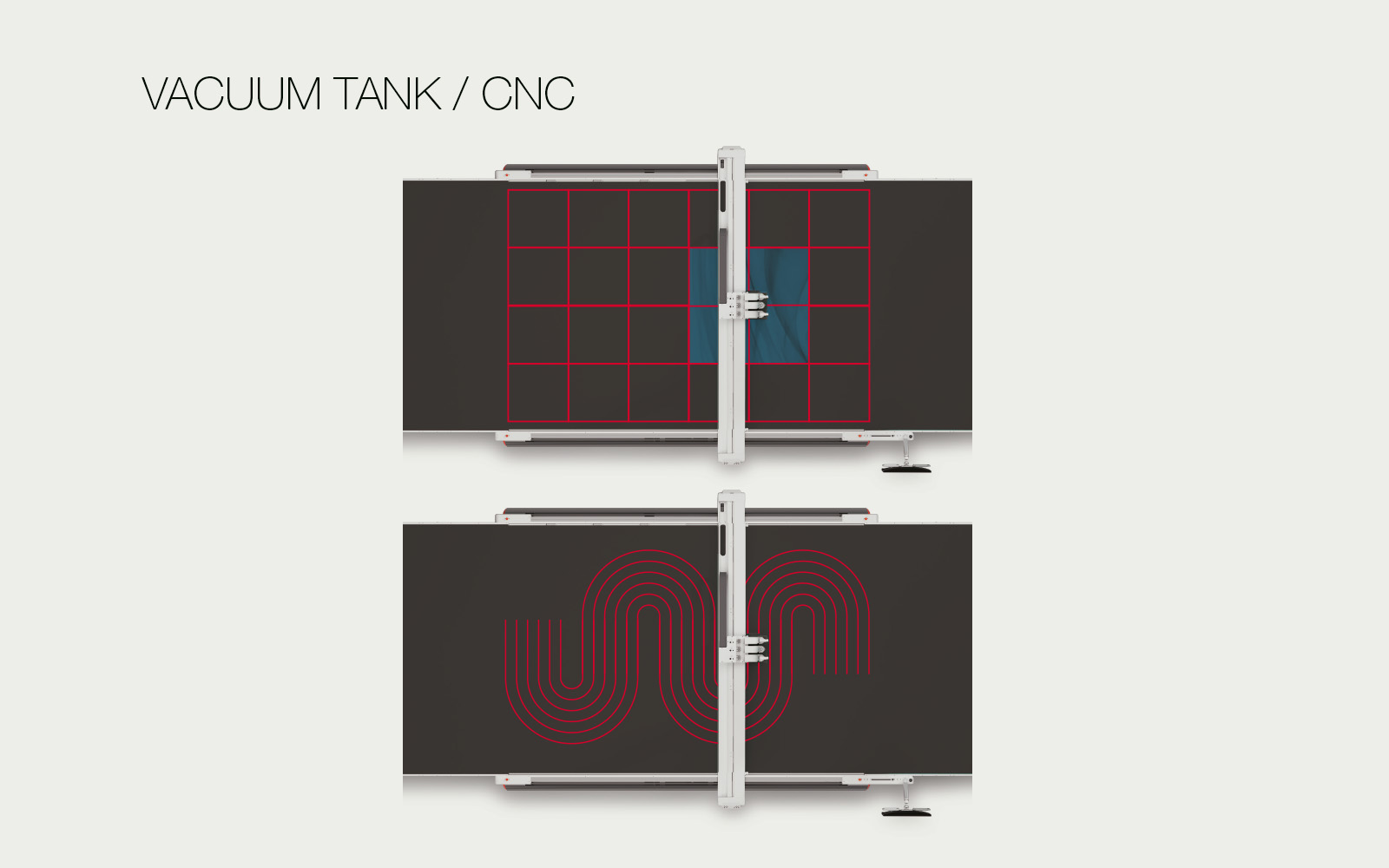

- Gestión de aspiración por areas.

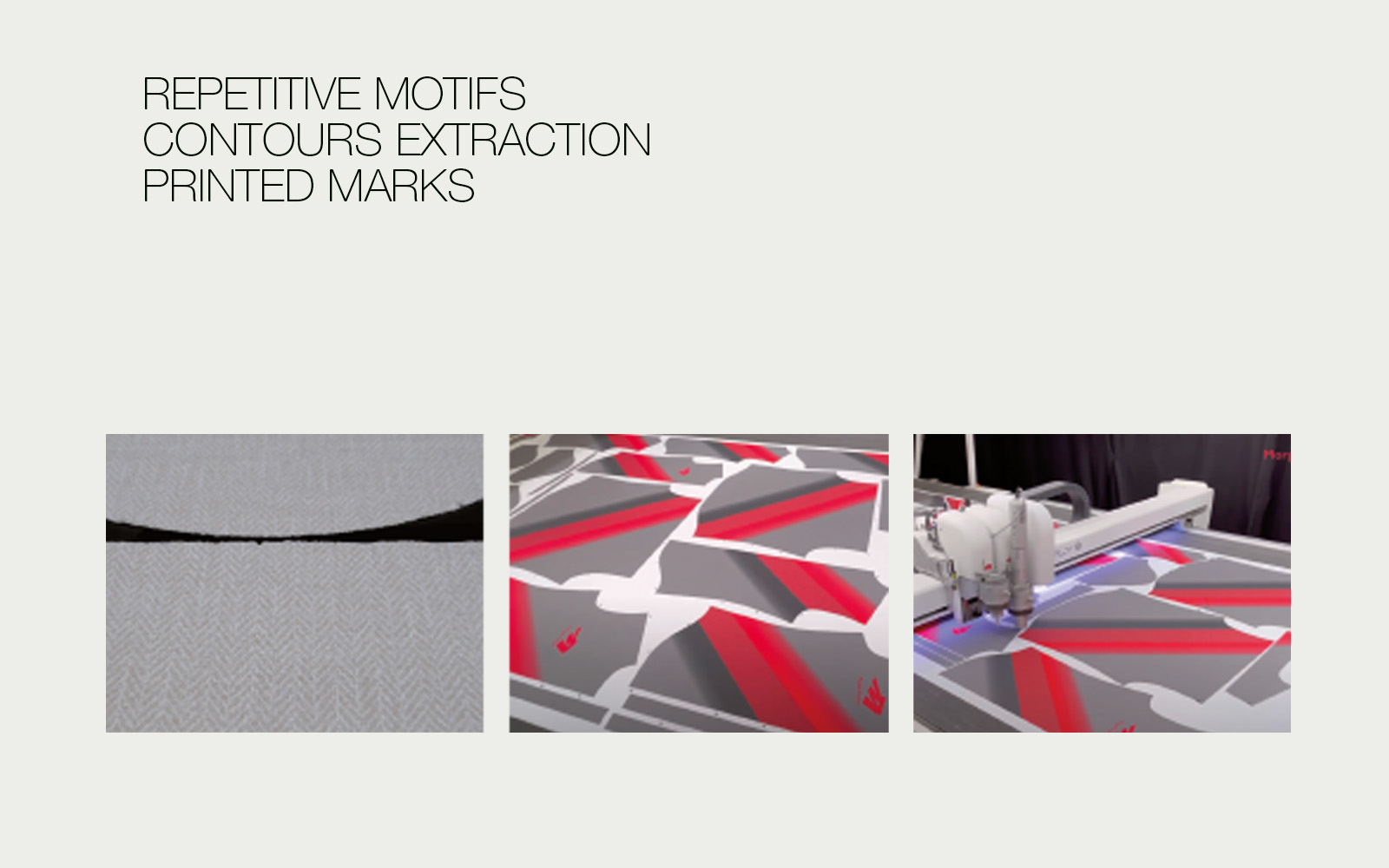

- Integración con el sistema de visión

- Corte de tejidos técnicos

- Area de aspiración modular

- CNC

- IO LINK: Sistema eléctrónico de última generación que permite la diagnosis de los componentes.